Аэродинамический расчет газового тракта

Целью аэродинамического расчета газового тракта котельной установки является выбор необходимых дымососов на основе определения производительности тяговой системы и перепада полных давлений в газовом тракте.Определить расчетные данные для конструирования газоходов.

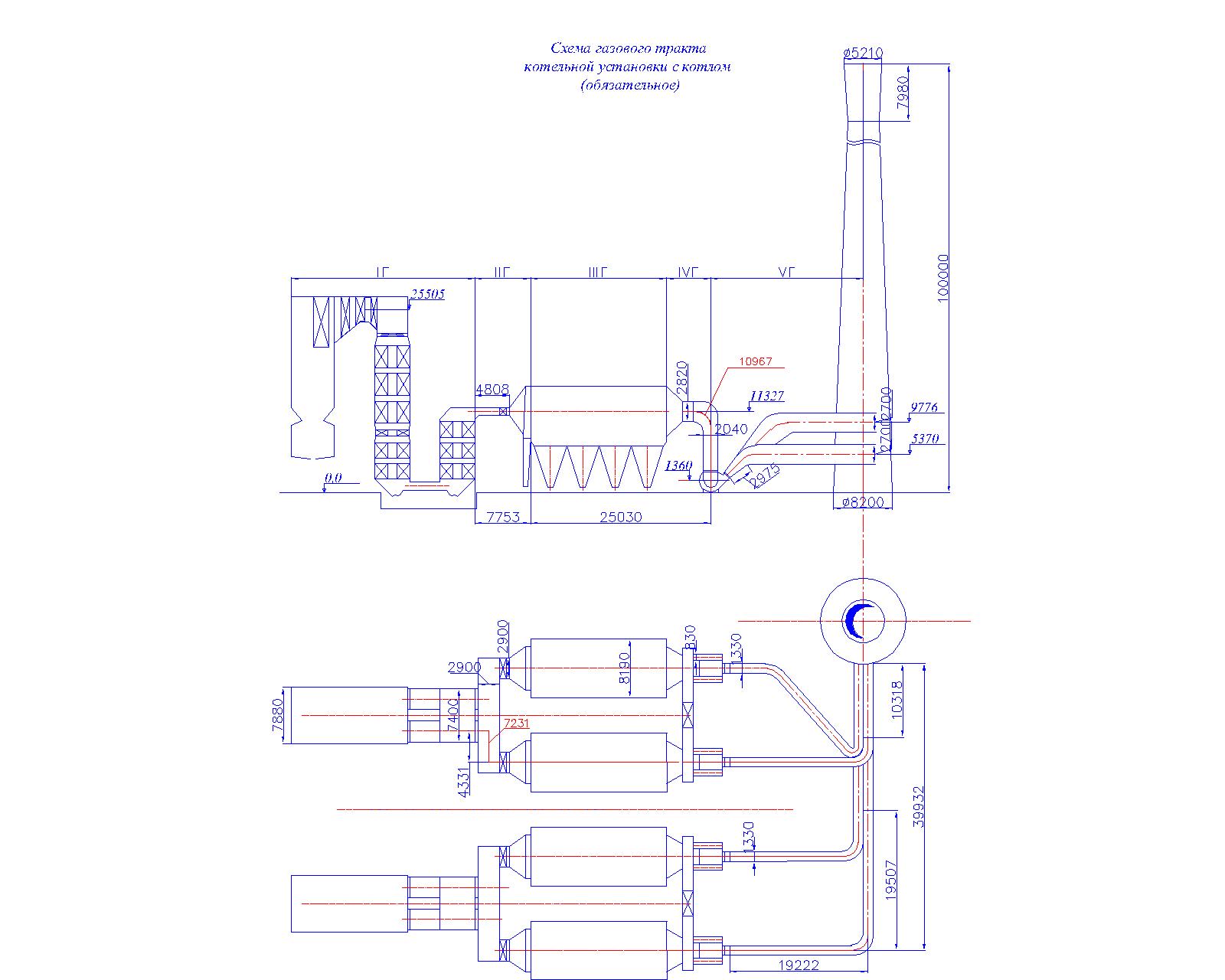

Сконструировать газоходы на участке газового тракта, от выхода из котла до выхода из дымовой трубы, в точности (см.рис1):

— Расчет аэродинамического сопротивления участка газового тракта в пределах котла (участка I Г);

— Выбор золоуловителя и оценка его аэродинамического сопротивления;

— Компоновка газового тракта от выхода из котла до золоуловителя (участка II Г) и расчет его аэродинамического сопротивления;

— Предварительный выбор дымососа;

— Компоновка газового тракта от выхода из золоуловителя до входа в дымосос (участка IV Г) и расчет его аэродинамического сопротивления

— Компоновка газового тракта от выхода из дымососа до выхода из дымовой трубы (участка V Г) и расчет высоты дымовой трубы. Расчет аэродинамического сопротивления участка V Г

— Расчет самотяги газового тракта

— Расчет перепада полных давлений по газовому тракту. Окончательный выбор дымососа

— Проверка отсутствия подпора за дымососом

— Определение КПД дымососа. Расчет мощности приводного двигателя дымососа

Рисунок №1 — Газовый тракт от выхода из котла до выхода из дымовой трубы.

Целью аэродинамического расчета котельной установки (расчет тяги и дутья) является выбор необходимых тягодутьевых машин на основе определения производительности тяговой и дутьевой системы и перепада полных давлений в газовом и воздушном трактах. Кроме того, в ходе расчета проводится оптимизация элементов и участков газовоздушного тракта, обеспечивающая минимальные расчетные затраты, а также определяются расчетные данные для конструирования газовоздухопроводов [1].

Содержание материала

Исходными данными для аэродинамического расчета котельной установки являются:

- чертежи котла

- тепловой расчет топки и поверхностей нагрева

Газоходы являются элементами котельной установки. В пределах котельной ячейки схема и конструкция газохода обычно разрабатывается заводом-поставщиком котла, а за пределами котельной ячейки – организацией, проектирующей теплоэлектроцентраль (ТЭЦ), или ее субподрядчиком.

В зависимости от назначения котла, его конструкции (топки, системы пылеприготовления, типов воздухоподогревателя и тягодутьевых машин), вида сжигаемого топлива видоизменяется и схема газохода [2].

Воздухопроводы выполняются из листовой стали толщиной 2 мм, газопроводы — 5 мм. Газопроводы, работающие под избыточным давлением, должны быть плотными, не должно быть участков, где могли бы образовываться отложения летучей золы или сажи (в газомазутных котлах). На отключаемых газоходах должны устанавливаться два ряда плотных клапанов во избежание перетоков газа или воздуха [3]. Один из основных материалов, применяемых для изготовления газоходов, – сталь.

Углеродистые нелегированные стали наряду с железом и углеродом содержат марганец (до 1 %) и кремний (до 0,4 %), а также вредные примеси — серу и фосфор. В зависимости от содержания вредных примесей, способа выплавки и степени однородности свойств углеродистые стали подразделяются на стали обыкновенного качества и качественные конструкционные. В настоящее время приняты обозначения марок стали, примерно характеризующие ее состав. Так, например, сталь марки 45 — сталь углеродистая качественная конструкционная с содержанием 0,45 % С, а для углеродистых сталей обыкновенного качества используют обозначения МСт1, МСт2 и т.д. Для углеродистых качественных сталей в написании марки приводится среднее содержание углерода в сотых долях процента (например, 08, 10, 15, 20, 45 и т.д.). Узкоспециализированные углеродистые качественные стали имеют аналогичные обозначения и отличаются добавлением буквы, например, «К» после цифр в марке 10К, 15К, 20К и т.д. С увеличением содержания углерода в стали возрастает ее прочность и снижается пластичность.

Углеродистые стали марок 15К, 20К, 25К, 10 и 20, применяемые для изготовления барабанов котлов, труб поверхностей нагрева и трубопроводов для воды и пара при давлении до 6 МПа и температуре металла труб менее 500 °С, в зависимости от марки стали и ее назначения содержат 0,08…0,16% углерода, 0,35…0,8% марганца, 0,15…0,37 % кремния, серы и фосфора в сумме не более 0,09 % [4].

Газоходы от присоединительных патрубков дымососов до дымовой трубы, так называемые борова, обычно выполняются наземными, прямоугольного сечения, из сборного железобетона с кирпичной футеровкой или из кирпича. Эти газоходы располагаются на специальной железобетонной или металлической эстакаде на высоте, обеспечивающей проезд под ней автотранспорта. Патрубки (диффузоры), через которые дымососы присоединяются к боровам, выполняются из металла. Для крупных котлов производительностью 220 т/ч и более рекомендуется выполнять индивидуальные газоходы от дымососа до дымовой трубы. По длине борова не должно быть ступенчатых переходов сечения, создающих газовые мешки, способствующие скоплению взрывоопасных газов. Входная часть борова перед дымовой трубой должна выполняться как плавный переход с раскрытием по высоте. Борова котлов, сжигающих угли с содержанием SП > 0,2 %, оштукатуриваются внутри цементно-песчаным раствором толщиной 15—20 мм для антикоррозионной защиты внутренних поверхностей. Металлические газоходы между котлом и боровом при сжигании высокосернистых топлив с внутренней стороны должны защищаться коррозионно-стойкими покрытиями. Снаружи металлические газоходы изолируются. Поверхности с t>50°С внутри помещения и с t>600С вне помещений должны иметь тепловую изоляцию. При tнар=+25°С температура на поверхности изоляции должна быть 45— 48 °С в помещении и 60 °С на открытом воздухе. Изолируются также наружные поверхности сухих золоуловителей—входные и выходные коллекторы и входные патрубки [2].

Для облицовки котельных агрегатов применяются кирпич красный, различные огнеупорные материалы и теплоизоляционные материалы.

Кирпич красный изготовляется из смеси коалиновой глины (А1203) и песка (SiO2) путем обжига заготовок при высокой температуре. Обыкновенный красный кирпич изготовляется размером 250x120x65 мм и применяется для кладки фундаментов, боровов, наружных стен обмуровки, сводов и других элементов, подверженных действию температуры не выше 700 °С.

Кладка из красного кирпича ведется на глиняном растворе, который приготовляют из красной глины и обыкновенного песка. Глина, употребляемая для раствора, не должна содержать посторонних примесей; перед приготовлением раствора ее тщательно размачивают, чтобы получить однородный раствор без комков.

При выполнении наружной обмуровки стен из красного кирпича применяются также и сложные растворы, имеющие состав цемент: известь: песок = 1:1:6. Цементные растворы применяются для кладки в сырых местах при низких температурах (до 200 °С).

Кирпич тугоплавкий (типа гжельского) применяется для кладки боровов, дымовых труб и других элементов, подверженных действию температур до 1000 °С.

Для изоляции горячих поверхностей трубопроводов, арматуры, газовоздухопроводов, аппаратуры и т. п. применяются легковесные изоляционные материалы: асбест, асбослюда, пенодиатомит, диатомитовый кирпич, стекло и шлаковата, совелит и др. Асбест применяется в виде асбестового волокна, листа или шнура и используется при рабочих температурах до 500°С. Наряду с асбестом применяют асбозурит (70% диатомита и 30% асбеста), асботермит (70 % шиферных отходов, 15% диатомита и 15% асбеста), асбослюду (смесь, состоящую из 20% диатомита, 40% трепела, 20% шиферных отходов, 20% асбеста). Асбозурит, асботермит, асбослюду используют для изоляции горячих поверхностей, работающих до 5000С. Применяют также совелит — смесь доломита (85 %) и асбеста (15%) (рабочие температуры до 450 °С). Пенодиатомитовый кирпич используется до 800°С. Шлаковая вата, получаемая из доменного шлака путем его продувки и быстрого охлаждения, применяется для изоляции горячих поверхностей с температурой до 7000С.

Нормальная работа котла возможна при условии непрерывной подачи в топку воздуха, необходимого для горения топлива, и удаления в атмосферу продуктов горения после их охлаждения.

В системе с естественной тягой сопротивление потоков воздуха и продуктов горения преодолевается за счет разности давлений воздуха, поступающего в топочную камеру, и продуктов горения, удаляемых через дымовую трубу в атмосферу. В этом случае весь газовоздушный тракт находится под разрежением. Эта система применяется в котлах малой мощности при малых сопротивлениях движению потоков воздуха и продуктов горения.

В схеме с искусственной тягой, создаваемой дымососом, сопротивление воздушного и дымового трактов преодолевается за счет разрежения, создаваемого дымососом и дымовой трубой.

В схеме с искусственной тягой с помощью дутьевого вентилятора и дымовой трубы сопротивление воздушного и дымового трактов преодолевается вентилятором. При этом газоходы котла находятся под давлением. Такая система используется в котлах, работающих под наддувом.

Наибольшее распространение в настоящее время получила схема с уравновешенной тягой, в которой подача воздуха в топку осуществляется вентилятором, а продукты горения удаляются дымососом. В этом случае воздушный тракт находится под давлением, а газовый тракт под разрежением. В данной курсовой работе применена эта схема.

Для расчета аэродинамического сопротивления участка газового тракта в пределах котла (участка I Г, рис.1), необходимы следующие исходные данные (для ШПП, КПП2, КПП1, ВЭ2, ВП2, ВЭ1, ВП1): Диаметр труб; Расположение труб; Шаг труб; Относительный шаг труб; Число рядов труб по ходу газов; Сечение для прохода газов; Средний избыток воздуха; Средний объём дымовых газов; Средняя скорость; Поправочный коэффициент; Средняя температура.

Из-за большой относительной ширины каналов коэффициент сопротивления ширм даже при поперечном омывании труб очень мал. С учетом этого можно во всех случаях рассчитывать сопротивление, принимая, что ширмы омываются продольным потоком. Сопротивление ширм, расположенных на выходе из топки, не учитывается, так как при относительно малых скоростях газов, высоких температурах и больших шагах между панелями.

В процессе расчета определяются сопротивление пароотводящих труб[1], сопротивление «горячей» ступени пароперегревателя (КПП II), сопротивление “холодной” ступени конвективного пароперегревателя (КПП I), сопротивление поворотной камеры, сопротивление экономайзера, сопротивления воздухоподогревателя второй ступени, сопротивления воздухоподогревателя первой ступени.

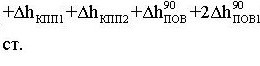

Общее сопротивление участка Iг находится как сумма сопротивления всех участков

После выбираем золоуловитель и рассчитываем его аэродинамическое сопротивление. Для выбора золоуловителя необходим: средний объем дымовых газов в ВП (м3/кг), присосы воздуха за ВП [1, стр.32], теоретический объем воздуха (м3/кг), объем уходящих газов (за ВП в м3/кг), температура уходящих газов (0С), часовой расход уходящих газов в районе одного золоуловителя (м3/ч).

Компоновка газового тракта от выхода из золоуловителя (участка II Г) и расчет его аэродинамического сопротивления сводится к определению сопротивления на выходе из воздухоподогревателя

Предварительный выбор дымососа (ДС)

Дымосос выбирается по производительности дымососа и сопротивлению трех участков. Умножаем на коэффициент запаса производительность и предварительно подбираем дымосос.

Определяем разряжение на выходе из топки, необходимое для предотвращения выбивания газов (принимается; [1,п.2-56]), приведеннаую самотягу в опускной конвективной шахте на один метр высоты [1,рис. VII-26](мм вод. ст./м.), самотяга в районе опускной конвективной шахты.

Суммарная самотяга тракта

Hcк= , мм вод. ст.

Если значение с минусом, то это говорит о направлении потока вниз, т.е. самотяга отрицательна, если плюс, то направление потока вверх, т.е. самотяга положительна.

После определяется полное давление по газовому тракту с учетом коэффициента запаса [1, табл. 4-1]

По сводному графику характеристик центробежных дымососов двухстороннего всасывания выбираем дымосос

Компоновка газового тракта от выхода из дымососа до выхода из дымовой трубы (участка V Г) и расчет высоты дымовой трубы. Расчет аэродинамического сопротивления участка V Г.

Расчет высоты дымовой трубы (ДТ)

Высота дымовой трубы рассчитывается по предельно допустимой концентрации выбросов (ПДК), в зависимости от используемого топлива.

Проверка появления избыточного статического давления в дымовой трубе:

Если R>1, то труба находится под избыточным давлением.

Для того чтобы труба была под разряжением необходимо изменить ее конструкцию двумя способами. Первым является установка диффузора на выходе из дымовой трубы. Вторым является увеличение выходного диаметра трубы, что приводит к снижению скорости дымовых газов на выходе из трубы, снижению динамического сопротивления трубы.

Расчет самотяги газового тракта

Статическое давление в нагнетательном тракте должно быть отрицательным (т.е. должно быть разряжение). Величина разряжения не менее 2 мм вод. ст. При несоблюдении этого условия газопровод должен выполняться с учетом давления в нем, т.е. в газоплотном исполнении (из стали). 10 Определение КПД дымососа.

Расчет мощности приводного двигателя дымососа. Для этого необходимо: КПД дымососа, коэффициент сжимаемости газа [1, п.4-3], потребляемая дымососом мощность [1, п.4-20], коэффициент запаса по мощности [1, п.4-20], расчетная мощность двигателя [1, п.4-20].

Список использованных источников

-

Аэродинамический расчет котельных установок (нормативный метод). – М.: Энергия, 1977. – 256с.

-

Тепловые электрические станции/ В.Я. Гиршфельд, Г.Н. Морозов. – М.: Энергоатомиздат, 1986. – 224с.

-

Вспомогательное оборудование паротурбинных электростанций/ Ю.П. Соловьев. – М.: Энергоатомиздат, 1983. – 200с.

-

Котельные установки и их эксплуатация/ Б.А. Соколов. – М.: Издательский центр «Академия», 2007. – 432с.