Формы дисков и способы крепления дисков на валу

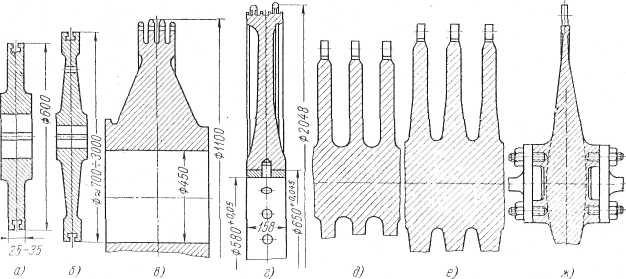

Различные конструктивные формы дисков и барабанных роторов ясны из рассмотрения рис. 17.

При небольших диаметрах и небольших окружных скоростях на ободе (приблизительно до 120—130 м/сек) применяются диски постоянной толщины (рис.17, а и д) как цельнокованые заодно с валом, так и с втулкой для посадки на вал. Приблизительно для окружных скоростей на ободе до 170 м/сек цельнокованые с валом диски выполняют с утолщением у вала (рис. 143, е). Чрезвычайно распространена конструкция диска конического профиля (рис. 17, бис), применяющаяся для больших окружных скоростей (до 300 м/сек).

Часто диски имеют гиперболический профиль, как, например, на рис. 17, г, относящийся к двухвенечному колесу скорости.

При очень больших окружных скоростях (400 м/сек и выше) применяют иногда диски равного сопротивления (рис. 17, ж). в которых напряжения по радиусу не меняются. Чаще диски по своему профилю лишь приближаются к дискам равного сопротивления. У большинства дисков можно различать обод, втулку и среднюю часть диска, называемую иногда полотном. В некоторых конструкциях при небольшой ширине лопаток (рис. 17, а, д и е) обод не отличается по толщине от примыкающего к нему полотна. Размеры обода целиком определяются размерами хвостовика лопатки. Размеры втулки связаны с величиной возникающих в ней напряжений. Для понижения последних приходится увеличивать как длину, так и наружный диаметр втулки. Диски без отверстия для вала (см. рис 17, ж) не требуют втулки и отличаются значительной прочностью.

Рис. 17. Конструктивные формы дисков:

о — диск постоянной толщины с втулкой для посадки на вал; б — конический диск с ободом и втулкой; в — диск последней ступени мощной конденсационной турбины; г — диск со ступенями скорости; д — диски постоянной толщины цельнокованого ротора; е — диски цельнокованого ротора; ж — диск равного сопротивления

Диск без центрального отверстия (рис. 17, ж) соединяется с фланцами вала при помощи шпилек; выступающие части фланцев центрируют диск относительно вала. Более целесообразна конструкция креплений дисков, допускающая независимые температурные деформации.

Для конструкций, изображенных на рис. 17, а — е, чаще всего применяется непосредственная посадка диска на вал с натягом, обеспечивающим плотность посадки в рабочих условиях. Под действием центробежных сил диска и вследствие разности температур между втулкой диска и валом посадка диска на вал в рабочих условиях ослабевает и может даже появиться зазор, обусловливающий вибрацию ротора и возможность аварии турбины. Необходимая величина натяга для посадки диска определяется расчетом. Ориентировочная величина натяга составляет 0,001 диаметра вала. Разность между максимальным и минимальным натягами обычно равна 0,05—0,08 мм.

Посадка дисков с натягом не устраняет необходимости применения шпонок (одной или двух на каждый диск), которые обеспечивают передачу крутящего момента от диска к валу (рис. 18).

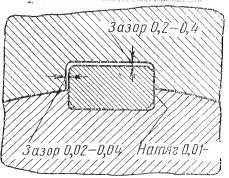

Чтобы не ослаблять шпоночными канавками втулку особо напряженных дисков, применяют конструкцию с радиальными шпонками. Радиальные шпонки посажены в диск с натягом, а в кольцо, входят с зазором 0,02—0,04 мм. Такое же крепление диска одной радиальной шпонкой предусмотрено Харьковским турбинным заводом.

В конструкции, показанной на рис. 17, г, применена пальцевая втулка, которая наружным диаметром точно (но без натяга) пригоняется к диску и соединяется с ним радиальными штифтами. Диск с втулкой насаживается на вал с натягом и удерживается от проворачивания шпонками.

Если под действием температуры или центробежных сил диаметр отверстия в диске станет больше диаметра пальцевой втулки, то соосность диска и втулки (а, следовательно, и вала) не нарушится вследствие наличия радиальных штифтов.