Хвостовики лопаток турбины

Хвостовик — один из самых напряженных и ответственных элементов лопатки. С его помощью она крепится на диске.

Выбор типа хвостовика для рабочей лопатки определяется двумя факторами: нагрузкой, создаваемой лопаткой, и технологическим оборудованием турбинного завода.

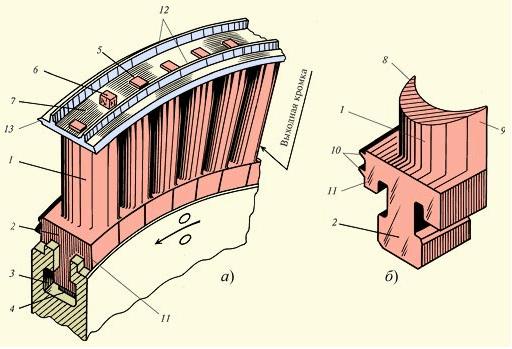

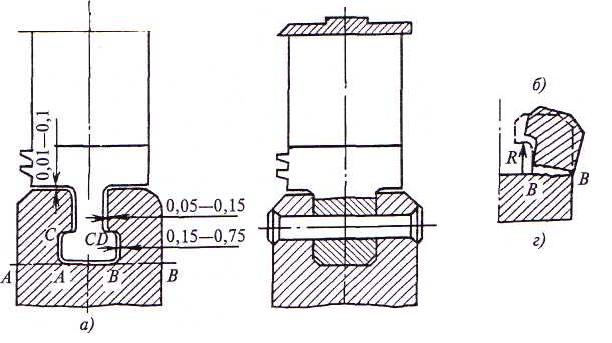

На рис. 11 показан один из простейших хвостовиков — Т-образный, применяемый для лопаток малой длины. Для установки рабочих лопаток на периферии диска выполняют окружной паз по профилю хвостовика лопатки. Для заводки лопаток в диск с двух его противоположных сторон делаются колодцы (рис. 11 б), через которые набираются и заводятся по окружности лопатки. Последними непосредственно в колодцы устанавливают замковые лопатки (рис. 11, в) и крепят их к диску цилиндрическими заклепками.

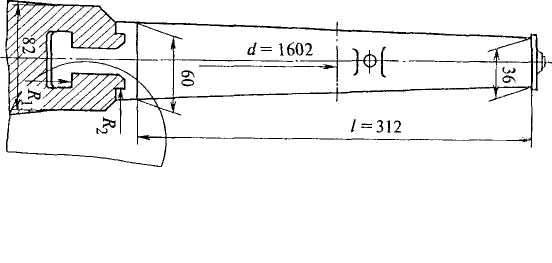

Хвостовики рассмотренной конструкции пригодны только для коротких лопаток, центробежная сила которых невелика. При больших высотах лопаток центробежная сила R, приложенная в плоскостях контакта вызывает в сечениях диска высокие напряжения изгиба. Это может привести в зоне высоких температур к появлению трещины длительной прочности и требует увеличения толщины диска на периферии. Для уменьшения напряжений в ободе диска на хвостовой части лопатки выполняют замки (рис.13) с плотным контактом поверхностей хвостовика и диска. Под действием центробежной силы R j, приложенной к опорной поверхности обода в месте контакта, возникает сила R2, уменьшающая изгибающие напряжения в сечении В—В.

Т-образные хвостовики широко применяют ЛМЗ и ТМЗ в турбинах разных типов.

Рис 11 Рабочая лопатка с Т-образным хвостовиком

а- хвостовое соединение; б — колодец для заводки лопаток; в — крепление замковой рабочей лопатки заклепкой, г — разгиб щеки диска центробежной силой лопатки.

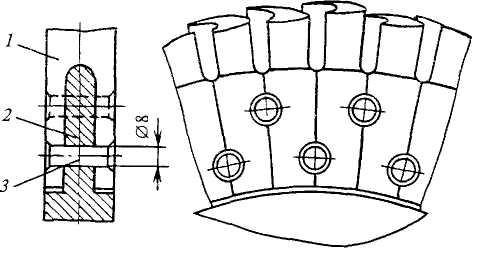

На рис. 12 показан простейший вильчатый хвостовик 1, выполненный в виде вилки, насаживаемый сверху на диск 2 и закрепляемый на нем двумя заклепками 3. Вильчатое хвостовое соединение не требует специальных замковых лопаток и допускает легкую смену поврежденных лопаток без разлопачивания всего диска (как это требуется для замены лопатки с Т-образными или грибовидными хвостовиками).

Рассмотренные хвостовики пригодны для крепления лишь относительно коротких лопаток из-за их малой несущей способности. Увеличение числа вилок (рис. 3.10) позволяет увеличить число поверхностей среза с самого слабого элемента — цилиндрических заклепок.

Для лопаток последних ступеней используется елочный хвостовик с торцевой заводкой, большое число опорных поверхностей которого обеспечивает высокую несущую способность. Хвостовик и паз в диске под его заводку выполнены по дуге окружности, для того чтобы корневое сечение лопатки располагалось на полке хвостовика без свисания кромок. Это обеспечивает высокую усталостную прочность лопатки. Каждая лопатка крепится в осевом направлении с помощью двух пластинчатых стопоров, один конец каждого из которых перед заводкой лопатки в паз отгибается в тело хвостовика, а второй — на поверхность диска.

Рис. 12 Рабочая лопатка с простейшим вильчатым хвостовиком

Рис.13. Рабочая лопатка с Т-образным хвостовиком и замками