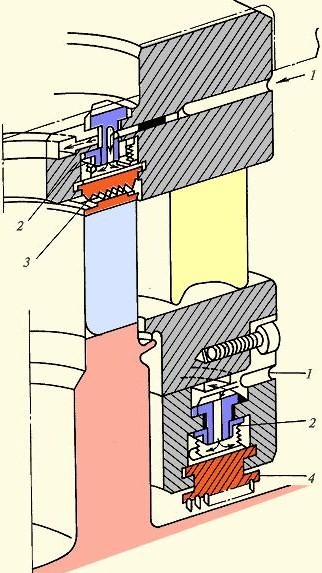

В паровых турбинах используются четыре вида уплотнений: концевые, промежуточные, диафрагменные и уплотнения рабочей решетки.

Continue reading...

Турбины ТЭС(АЭС)

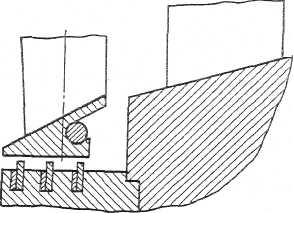

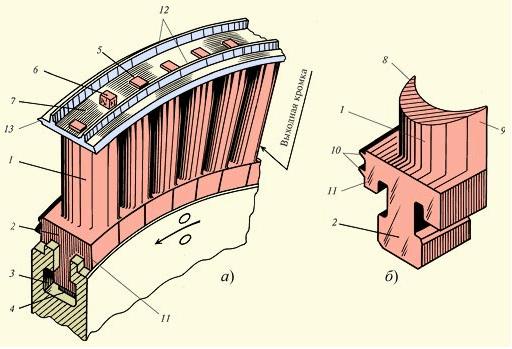

Диафрагмы турбины — кольцевые перегородки (в собранном виде) с сопловыми решетками, в каналах которых происходит преобразование тепловой энергии пара в кинетическую энергию его струй.

Continue reading...

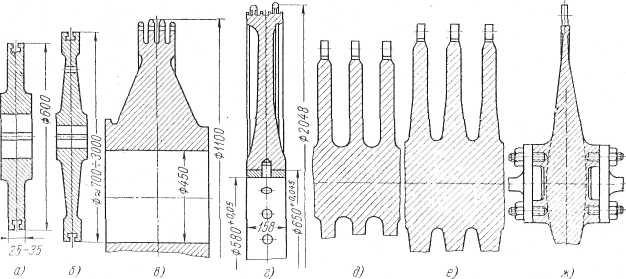

Различные конструктивные формы дисков и барабанных роторов ясны из рассмотрения рис. 17.

Continue reading...

Бандажи и связи служат главным образом для повышения вибрационной надежности лопаточного аппарата. Периферийный бандаж позволяет одновременно уменьшить утечку пара и поэтому повышает КПД ступени.

Continue reading...

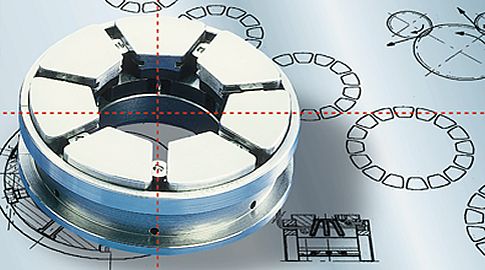

Хвостовик — один из самых напряженных и ответственных элементов лопатки. С его помощью она крепится на диске.

Continue reading...

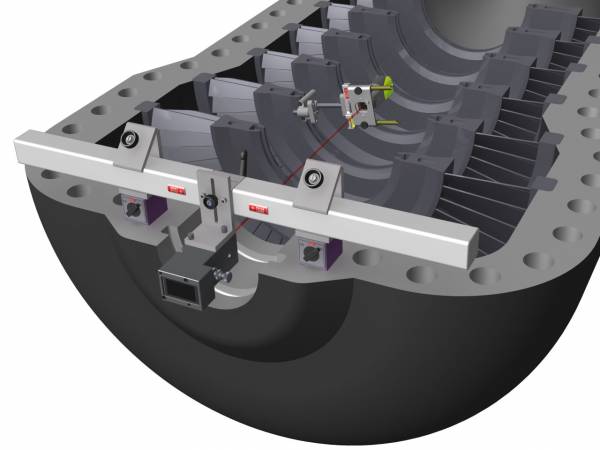

В качестве главного масляного насоса в масляной системе применен центробежный насос с приводом непосредственно от вала турбины, что позволяет использовать кинетическую энергию ротора для поддержания давления в системе смазки подшипников даже при аварийном останове с потерей собственных нужд. Центробежный масляный насос по сравнению с насосами других типов имеет ряд достоинств.

Continue reading...

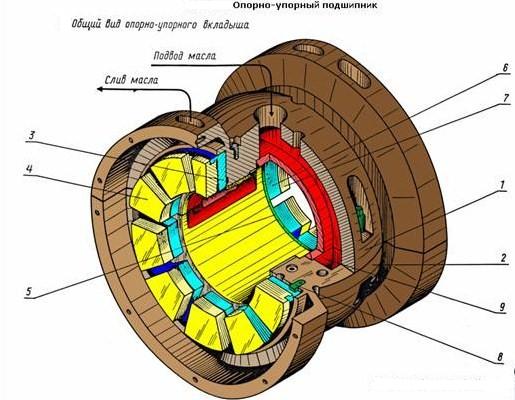

Упорный подшипник турбины конструктивно совмещен с первым опорным подшипником. Оба подшипника имеют общий вкладыш . Осевое усилие роторов передается на упорный подшипник через упорный гребень , насаживаемый на передний конец ротора высокого давления. Гребень фиксируется на валу с одной стороны специальным буртом, а с другой – разрезной кольцевой шпонкой, которая крепится снаружи сплошным кольцом.

Continue reading...

Роторы турбины опираются на подшипники, которые воспринимают все радиальные статические и динамические нагрузки от массы ротора, вибрационные, паровые и др. Опорные подшипники турбины являются подшипниками скольжения гидродинамического типа.

Continue reading...

Конструкция простейшей рабочей лопатки показана на рис. 9. Лопатка состоит из профильной рабочей части (пера) 2 и хвостовика 4. Установленные с равным шагом лопатки образуют рабочие каналы. Хвостовики служат для крепления лопаток на диске. На торце рабочей части выполняют шип. На группу лопаток надевается бандажная лента 3, в которой выполнены отверстия с шагом и формой,

Continue reading...

Ротор — это одна из важнейших деталей турбины. Он несет на себе рабочие лопатки, образующие вместе с направляющими лопатками проточную часть турбины, и передает крутящий момент, возникающий от окружного усилия, развиваемого потоком пара на лопатках.

Continue reading...

Паровая турбина является основным типом двигателя на современной тепловой электростанции и в том числе на атомной